水泥制品粉尘的特性与产尘环节

-

粉尘核心特性粒径分布:粗颗粒(50-100μm)占比约 30%(如砂石破碎粉尘),细颗粒(<10μm)占比约 50%(如水泥搅拌扬尘),超细粉尘(<2μm)可长期悬浮于空气中;

物理性质:密度约 2.6g/cm³,硬度高(莫氏硬度 3-4),干燥状态下流动性强,遇水易结块;

排放特点:瞬时浓度高(如破碎环节可达 500-1000mg/m³),间歇性产尘(如浇筑、脱模工序)与连续性产尘(如原料输送)并存。

-

重点产尘环节原料处理:石灰石、石膏破碎(颚式破碎机、反击破),水泥、粉煤灰筛分(振动筛);

搅拌混合:混凝土搅拌机、砂浆搅拌机进料及卸料口;

成型加工:管桩离心成型、预制板切割(锯片切割产生大量粉尘);

物料运输:皮带输送机转接点、螺旋输送机密封不严处。

-

袋式除尘器 技术特点:采用抗磨损滤料(如涤纶针刺毡、Nomex®),过滤精度可达 5mg/m³ 以下,对细粉尘捕捉效率≥99.9%;清灰方式以脉冲喷吹为主(压力 0.3-0.5MPa),适应高浓度粉尘(入口浓度≤1000mg/m³)。

适用环节:搅拌站整体除尘、切割车间集中净化,尤其适合处理含水泥细粉尘的工况。

优势:粉尘收集率高,可回收利用(如水泥粉末回用于生产);设备阻力稳定(1200-1500Pa),运行成本可控。

-

单机除尘器 技术特点:小型化设计(处理风量 500-3000m³/h),集成过滤、清灰、集尘功能,可直接安装于产尘设备附近(如切割机、振动筛)。

适用场景:分散性产尘点(如预制件手动切割工位),无需复杂管道布置,灵活性高。

-

旋风除尘器 技术特点:利用离心力分离粗颗粒(≥20μm),结构简单无易损件,阻力 800-1200Pa,入口浓度可耐受 1000-3000mg/m³。

适用场景:作为预处理设备,安装于破碎、筛分机出口,先去除 60% 以上粗粉尘,再配合袋式除尘器组成二级系统,降低主设备负荷。

注意事项:需根据粉尘粒径选择合适的筒体直径与长径比(通常 3-5),避免粗颗粒磨损滤袋。

-

捕集装置优化 密封罩设计:破碎、搅拌设备采用全封闭罩(如搅拌站主机封闭罩),控制罩内负压(5-15Pa)防止粉尘外溢;皮带输送机转接点采用局部密闭罩,开口风速≥1.5m/s。

吸风点布局:切割工位设置侧吸罩(风量 1000-2000m³/h),距离作业点≤1.5m;筛分机上方设置顶吸罩,罩口风速≥2m/s。

-

管道与设备选型 高温段(>400℃):采用耐热钢(如 310S)、铸铁等材质;管道设计:风速控制在 18-22m/s(防止水泥粉尘沉积),弯头采用耐磨材料(如铸石衬里),曲率半径≥3 倍管径;

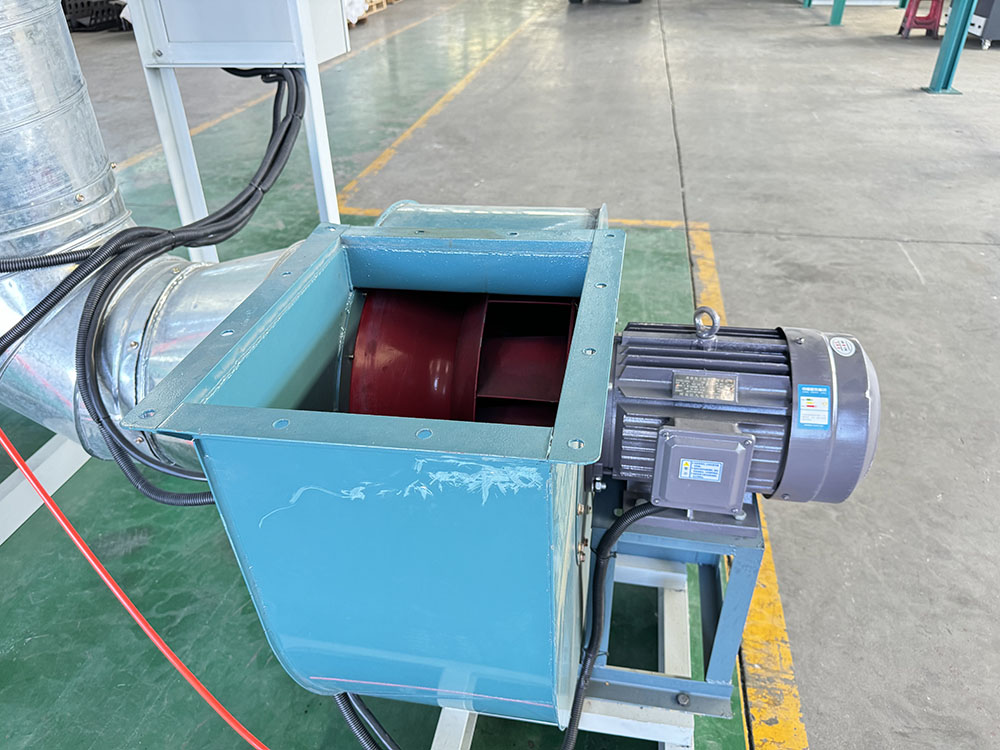

风机匹配:选用高压离心风机(全压 3000-5000Pa),根据系统总阻力与处理风量选型,预留 10-15% 余量。

-

抗磨损与防堵塞设计滤袋保护:处理粗颗粒粉尘时,滤袋迎尘面可加装耐磨环,延长使用寿命至 1-2 年;

清灰强化:针对水泥粉尘易板结特性,采用高频清灰(周期 30-60 秒),避免滤袋表面形成硬壳。

-

排放标准执行 颗粒物排放浓度需符合《水泥工业大气污染物排放标准》(GB 4915-2013),车间无组织排放浓度≤1.0mg/m³,排气筒排放浓度≤30mg/m³(重点区域≤20mg/m³)。

安装粉尘在线监测仪,与当地环保部门联网,实时上传数据。

-

维护要点 袋式除尘器:每周检查滤袋破损情况(通过压差变化判断,正常阻力 1000-1800Pa),每 3 个月更换破损滤袋;定期清理灰斗(防止水泥粉尘结块堵塞卸灰阀)。

旋风除尘器:每月检查筒体磨损情况(重点是锥体底部),磨损量超过 1/3 时及时修补或更换。

管道系统:每半年疏通一次管道弯头,清除积灰(可采用压缩空气吹扫)。

-

技术升级 智能化控制:通过 PLC 系统联动产尘设备与除尘器,设备启动时自动开启除尘系统,停机后延时关闭(避免余尘扩散),能耗降低 15-20%。

节能型设备:采用低压脉冲清灰技术(压力 0.2-0.3MPa),结合高效滤料(如 PTFE 覆膜滤料),降低风机功率。

粉尘资源化:将收集的水泥粉尘与砂石按比例混合,回用于混凝土搅拌,实现固废减量 30% 以上。

-

水泥制品行业除尘需兼顾 “高效捕集” 与 “经济运行”,根据产尘环节的粉尘特性选择适配设备 —— 粗颗粒为主的环节优先用旋风 + 袋式二级系统,细粉尘集中区域直接采用高效袋式除尘器,分散工位搭配单机设备。通过科学设计与精细化维护,既能满足环保要求,又能降低原料损耗,实现绿色生产。

九正通明欢迎您来厂考察,报销来费,免费获得除尘设备解决方案咨询热线:400-9261-511