铜冶炼粉尘的特性与处理难点

-

多环节产尘特点焙烧工段:硫化铜矿焙烧产生的烟气含尘浓度达 50-200g/m³,粉尘粒径多为 1-10μm,且裹挟二氧化硫(浓度 2-8%);

熔炼工段:闪速熔炼、富氧熔炼等工艺产生高温烟气(800-1200℃),粉尘中铜含量可达 10-30%,具有回收价值;

精炼工段:阳极炉精炼产生的粉尘含铅、砷等有毒物质,粒径细(<5μm),黏性强。

-

处理难点高温腐蚀:烟气温度高且含酸性气体,对设备材质耐温、耐腐蚀性要求严苛;

粉尘回收:有价金属粉尘需高效捕集以降低原料损耗;

达标排放:国家排放标准要求颗粒物排放浓度≤30mg/m³(重点区域≤10mg/m³),需高精度过滤技术。

-

袋式除尘器 技术特点:采用耐高温滤料(如 P84、玄武岩纤维),过滤精度可达 1-5mg/m³,可在 200-260℃工况下稳定运行;通过离线清灰避免二次扬尘,适合处理细粉尘及黏性粉尘。

适用工段:焙烧烟气降温后处理(需配套冷却器将烟气降至滤料耐温范围)、精炼工段低浓度烟气净化。

优势:粉尘捕集效率高,便于回收有价金属;对粉尘特性适应性强。

-

电除尘器 技术特点:利用高压电场使粉尘带电吸附,处理烟气量可达 10-100 万 m³/h,适用于高温(≤400℃)、大流量烟气;阻力低(50-150Pa),能耗较袋式除尘器低 30%。

适用工段:闪速熔炼、转炉吹炼等高温、高浓度烟气预处理,可将含尘浓度从 50g/m³ 降至 5g/m³ 以下。

注意事项:需控制粉尘比电阻(10⁴-10¹¹Ω・cm),对高比电阻粉尘需采用调质处理(如喷入 SO₃)。

-

旋风除尘器 技术特点:依靠离心力分离大颗粒粉尘(≥10μm),结构简单、成本低,阻力 100-1500Pa,常作为前置预处理设备。

适用场景:与袋式或电除尘器组成二级除尘系统,预处理去除 50% 以上大颗粒粉尘,降低主设备负荷。

-

烟气预处理 降温:高温烟气需经余热锅炉、急冷塔等设备降温,如将熔炼烟气从 1000℃降至 300-400℃(电除尘器适用范围)或 200℃(袋式除尘器适用范围);

调质:对高湿度烟气进行加热除湿,对高比电阻粉尘添加调质剂(如氨气、蒸汽),确保除尘效率。

-

设备材质选择 高温段(>400℃):采用耐热钢(如 310S)、铸铁等材质;

腐蚀段:选用玻璃钢、聚丙烯(PP)或衬胶防腐,关键部件(如滤袋框架)采用 316L 不锈钢。

-

系统集成优化 管道设计:风速控制在 12-20m/s,避免粉尘沉积;采用耐磨弯头(如陶瓷衬里)减少管道磨损;

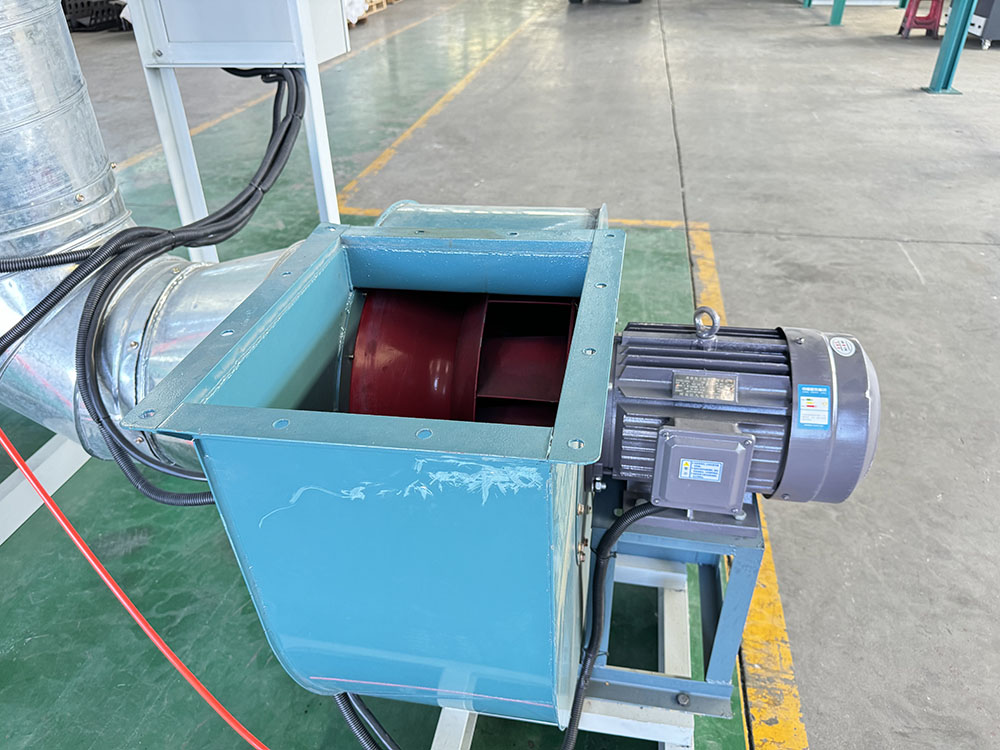

负压控制:保持系统负压(500-1500Pa)防止烟气泄漏,风机选型匹配管网阻力。

-

达标排放保障 安装在线监测系统(CEMS),实时监控颗粒物浓度;

定期进行性能测试,确保设备净化效率≥99.9%。

-

维护要点 袋式除尘器:每 3-6 个月检查滤袋破损情况,更换老化滤袋(使用寿命 1-2 年);

电除尘器:定期清理极板、极线积灰,检查电场电压电流稳定性;

备件管理:储备耐高温滤袋、电极丝等易损件,缩短故障停机时间。

-

发展趋势 智能化控制:通过物联网监测烟气参数(温度、浓度),自动调节清灰频率、风机转速,实现节能 20% 以上;

协同净化:开发除尘 - 脱硫 - 脱硝一体化设备,减少占地面积和投资成本;

材料升级:研发耐 400℃以上高温的陶瓷滤料,拓展袋式除尘器在更高温工况的应用。

-

铜冶炼除尘设备的选型需结合工艺特点、粉尘性质及环保要求,通过 “预处理 + 主净化” 的组合工艺,实现高效除尘与资源回收的双重目标。随着环保标准趋严,设备的耐高温、耐腐蚀性及智能化水平将成为未来发展的核心方向。

九正通明欢迎您来厂考察,报销来费,免费获得除尘设备解决方案咨询热线:400-9261-511